AutomationX und GAW technologies, zwei starke Synergiepartner innerhalb der GAW Gruppe, können in der Papier und Zellstoffindustrie weltweit bereits auf mehrere Hundert automatisierte und optimierte Anlagen referenzieren.

Das an den Unternehmensnamen angelehnte, weltweit etablierte Prozessleitsystem automationX basiert auf mehr als dreissig Jahren an Erfahrung in der Projektabwicklung und wird in Entwicklungspartnerschaften mit Schlüsselkunden aus der Papierindustrie kontinuierlich verbessert und weiterentwickelt.

Dieses skalierbare, hardwareunabhängige, modular aufgebaute Distributed Control System (DCS) ermöglicht die kundenoptimierte Realisierung von einfachen Einzelplatzlösungen bis hin zu werksweit verteilten Gesamtsystemen, in denen mit einem einzigen Werkzeug die gesamte Breite der Automatisierungs- und Leittechnik projektiert werden kann.

automationX beschränkt sich dabei nicht allein auf Steuerung und Visualisierung, sondern beinhaltet eine Reihe von integrierbaren Modulen, wie auszugsweise Advanced Process Control-Lösungen (APC), Produktionsmanagementsysteme für Batch- und kontinuierlichen Betrieb (MES) sowie Energiemanagementsysteme.

Der Leistungsumfang von AutomationX beinhaltet

- Konzepterarbeitung

- Projektierungsprojekt inklusive kundenspezifischer Entwicklungen

- Komplette Realsierung der Systemtechnik inklusive Netztwerktechnik und Schnittstellen

- Elektrotechnik mit IO-Ebene inklusive Schaltschrankbau

- Inbetriebnahme und Anlagenoptimierung

- Kundenschulungen

- Nachbetreuung

- Wartungen

- 24/7 Bereitschaftsdienst

automationX® Prozessleitsystem für Aufbereitungsanlagen – offen, anpassbar, effizient, modular.

Anlagen in der Papierindustrie sind meist auf jahrzehntelange Betriebszeiten ausgelegt. Deshalb ist es notwendig, verschiedene Subsysteme und Feldkomponenten mit unterschiedlichen Schnittstellen an eine Prozessleittechnik zu koppeln. AutomationX hat eine Vielzahl an Schnittstellen in ihr autmationX- System implementiert, wodurch unterschiedlichste Generationen von Komponenten auf einem Leitsystem zusammengefasst werden können. Eine durchgängige Anlagenkonfiguration vom Leitstand bis zur Steuerung sowie die Skalierbarkeit von einer Einzelplatzlösung bis zu hochredundanten Clusterlösungen runden das Leistungsprofil ab.

Erfahrungsgemäß kommt es im Zuge der Umsetzung eines Projekts oft zu einer Reihe von Anpassungen und Änderungen im Vergleich zur ursprünglich konzipierten Variante. automationX® bietet die Möglichkeit, umfassend auf alle Mechanismen des Automatisierungssystems Einfluss zu nehmen. Somit können Änderungen und Anpassungen des Projekts rasch, simpel und vor allem ohne Betriebsunterbrechnung durchgeführt werden.

Effizient

Ein erfahrenes Team sowie ein Netz ausgewählter Systemintegratoren gewährleisten eine zügige und professionelle Umsetzung der Projekte. Durch diese Struktur bietet AautomationX bestmögliche Schulung, 24/7 Support sowie maßgeschneiderte, optimale Nachbetreuung.

Advanced Process Control-Lösungen (APC) - Nutzen Sie das volle Potenzial ihrer Anlage.

Ihr Ziel als Betreiber ist es, das volle Potenzial Ihrer Produktionsanlage zu nutzen. AutomationX unterstützt Sie dabei, ohne dass Sie in kostenintensive Umbauten investieren müssen. Intelligente modellbasierte Simulationen und Regelungen ermöglichen Ihnen, neue Wege zu gehen.

Die Advanced Process Control-Lösungen (APC) von AutomationX sind Systeme, die sowohl eine komfortable und effiziente Analyse von Prozessdaten als auch eine intelligente Steuerung und Regelung des Prozesses auf Basis der gewonnenen Daten gewährleisten. Dabei arbeitet AutomationX mit historischen Daten und dem Prozesswissen Ihrer Betriebsmannschaft, abgebildet in mathematischen Modellen.

Mithilfe dieser APC-Lösungen kann viel schneller auf Störgrößen reagiert werden und somit Varianzen im Prozess verringert respektive komplett vermieden werden.

Im Fokus der APC-Lösungen von AutomationX steht dabei die komplette Digitalisierung einzelner Anlagenteile bis hin zur werksweiten Produktionsoptimierung. In Kombination mit weiteren AutomationX-Modulen wie beispielsweise dem Produktionsmanagement (MES) entstehen dabei Synergieeffekte, auf die Sie nicht verzichten sollten.

Die erweiterten eLösungen der AutomationX beinhalten definierte Garantiewerte, die Sie mit den modernsten Mitteln der Technik erzielen werden!

Der APC-Klassiker wurde um e(nhanced)-Lösungen/-Module erweitert

Enhanced Model Predictive Control (eMPC)-Lösungen.

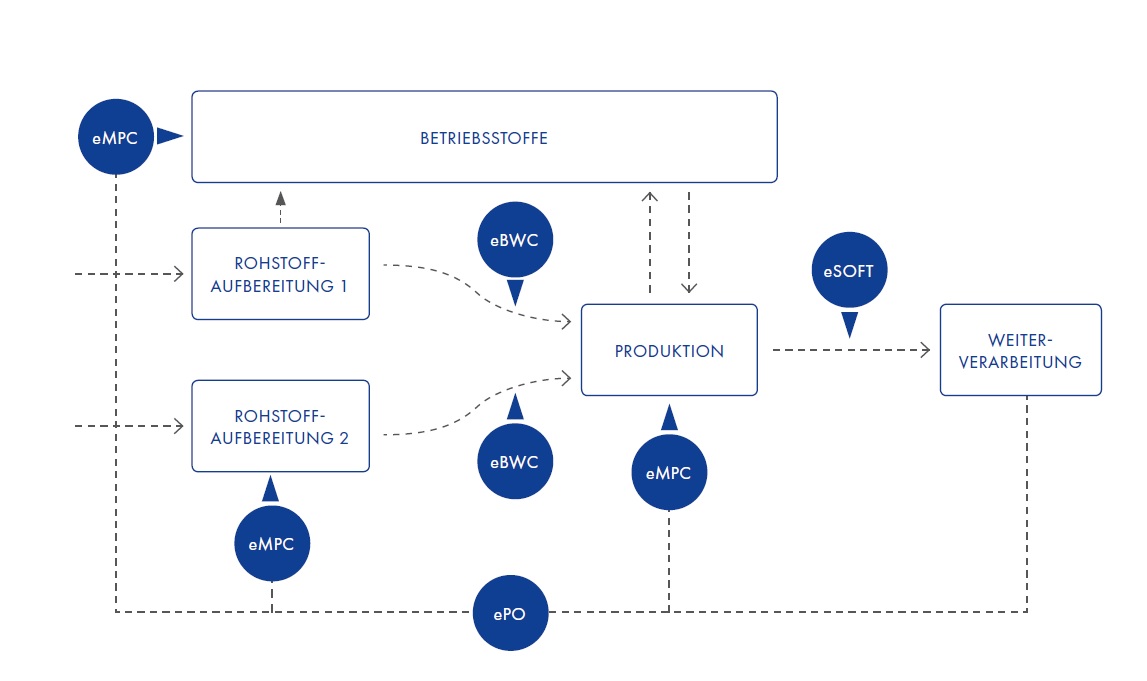

eMPC-Lösungen optimieren gezielt einzelne Prozessabschnitte. Dabei verwendet AutomationX den klassischen Advance Process Control-Ansatz. Die Optimierung einzelner Prozessstufen unter Berücksichtigung aller Bedingungen wie Qualität und Produktion realisieren bereits ein hohes Potenzial an Einsparung (Rohstoffe, Additive etc) und führen zur Maximierung der gewünschten Qualität.

Enhanced Process Optimizer (ePO)-Lösungen.

ePO-Lösungen ermöglichen eine komplett vernetzte Prozessoptimierung über alle Prozessstufen hinweg (Zeit und Energie). Hybridmodelle aus Physik und Historie, vernetzt mit allen relevanten Systemen (ERP, PLS, QCS,etc) erlauben im Vergleich zu herkömmlichen APS und PPS eine Kombination aus Zeit- und Energieoptimierung (Balanced Manufacturing– BaMa). Die werksweite Simulation respektive Optimierung wird durch die BaMa Tool Chain ermöglicht. Hybride Descret Event System-Mechanismen (Hybrid DEVS) sind die Basis der AutomationX-Werkzeuge, mit denen Sie eine Vielzahl an unterschiedlichsten Modellen miteinander verknüpfen können, um Ihre Anlagen abzubilden.

Enhanced Paper Machine- (ePM)-Lösungen.

ePM-Lösungen ermöglichen die kostenoptimale Produktion aller Papiersorten und einen raschen und präzisen Sortenwechsel. Die wesentlichen Einsparungen werden dabei durch Maximierung des Füllstoffgehalts erreicht, der je nach Verfügbarkeit über die Ausschussstränge und / oder den Füllstoff einzutragen ist. Die stufenlose Gewichtung zwischen qualitäts- und kostenoptimaler Fahrweise ermöglicht die flexible Anpassung an die Produktanforderungen.

Die kontinuierliche Anpassung von Füllstoff, Ausschussmengen und chemischen Hilfsmitteln reduziert die Varianz der Asche im Rohpapier sowie die Schwankungen im Retentionssystem. Dies erlaubt die Anhebung der Aschezielwerte bei allen Papiersorten entsprechend den physikalischen Möglichkeiten. In Kombination mit der neuartigen Hybrid eMPC-Technologie ist es möglich, diskrete Prozesszustände und kontinuierliches dynamisches Prozessverhalten in einem gemeinsamen Prozessmodell abzubilden und damit das Regelverhalten entscheidend zu verbessern.

Enhanced Pulp- (ePULP)-Lösungen.

Das ePULP-System überwacht Minute für Minute zeitbereinigt die Bleichmittelwirkung und justiert den Chemikalieneinsatz kontinuierlich nach. Damit werden stabilere Prozessbedingungen (beispielweise pH-Wert) sowie eine signifikant verringerte Varianz der Endqualität erreicht, ohne dass sich die Bedienmannschaft mit den Prozessveränderungen auseinandersetzen muss. Die Bedienmannschaft kann sich ausschließlich auf den Anlagenbetrieb konzentrieren. Die Vermeidung von Überqualität bringt eine sofortige Einsparung an Chemikalien. Die geringere Varianz reduziert den Soll- und Mittelwert im Bereich Weiße / Fertigstoff um mehrere Zehntelpunkte und der Gesamtbleichmitteleinsatz wird optimal auf alle Stufen verteilt. Die ePULP-Lösung führt somit neben den wirtschaftlichen Effekten zu einer nachweisbaren Entlastung der Betriebsmannschaft und der Umwelt.

Enhanced Thermo Mechanical Pulp- (eTMP)-Lösungen.

eTMP-Lösungen sorgen für einen kostenoptimalen Refinerbetrieb. Prozessmodelle für jede Refinerstufe realisieren ein lokales Optimum. Fehlende Qualität-Onlinemessungen werden in Form von Softsensoren abgebildet. Ein übergeordnetes Optimierungsmodul ermöglicht die Energieeinsparung durch Lastverschiebung. Dadurch können energieeffizientere Anlagenteile weitaus besser genutzt werden. Rechenzyklen im Minutentakt erlauben eine ständige Anpassung der notwendigen Sollwerte. Darüber hinaus kann die tägliche Vorausschau der Energiepreise in der Produktion berücksichtigt werden. Intelligente Optimierungsalgorithmen nutzen Tankniveaus gekonnt aus, um die Refineranlagen mit den niedrigsten Energiekosten zu betreiben.

Enhanced Deinked Pulp)- (eDIP)-Lösungen.

Die Implementierung einer eDIP-Lösung im Bereich der Deinking-Anlage schafft die Grundlage zu einer Prozessführung, die Rohstoffschwankungen und Prozessvariationen sofort und mit geeigneten Mitteln entgegenwirkt, Qualität stabilisiert, Kosten spart und den Ertrag steigert. Neben der Regelung der Einzelstufen (Auflösetrommeln, Vorflotation, Nachflotation, Bleichstufen) wird mithilfe eines übergeordneten Optimierers eine Gesamtregulierung über alle Stufen ermöglicht. Dadurch kann das Ziel der kostengünstigsten DIP-Stoff-Aufbereitung unter Einhaltung der vorgegebenen Qualitätsziele hinsichtlich Aschegehalt und Weißgrad erreicht werden.

Enhanced Drying- (eDRY)-Lösungen.

Trocknungsprozesse in der Papierindustrie benötigen ungefähr 70% des gesamten Energiebedarfs. Grund genug, um in die Reduktion des Dampfverbrauchs zu investieren. eDRY reduziert den Dampfverbrauch, ohne dass Ihre Bedienmannschaft eingreifen muss. Mittels hybrider Prozessmodelle (empirisch und physikalisch) wird der Trocknungsprozess mit allen relevanten Nebenprozessen abgebildet. Die Folge ist eine virtuelle Abbildung der realen Papiermaschine. Ein Closed Loop-Betrieb der realen Papiermaschine ermöglicht die Optimierung des Dampfverbrauchs in der Trockengruppe. Der Schlüssel zum Erfolg ist dabei der errechnete Trockengehalt nach der Pressenpartie. Mit der zusätzlichen Anwendung der ePM-Lösung kann in Summe eine wesentliche Reduktion des Dampfverbrauchs erfolgen, ohne Qualitätsvorgaben außer Acht zu lassen.